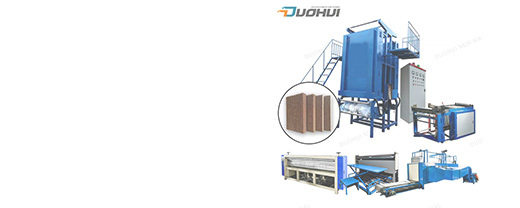

Линия по производству охлаждающих подставок из бумаги с полимерным покрытием

Использование бумаги с полимерным покрытием в производстве охлаждающих подставок включает в себя несколько этапов и использование специального оборудования, чтобы гарантировать эффективность и долговечность конечного продукта. Вот описание процесса и типичное оборудование, используемое на производственной линии по изготовлению охлаждающих подставок:

1. Подготовка материала

Бумага с полимерным покрытием: это основной материал. Бумага покрыта специальной смолой, повышающей ее долговечность и водостойкость.

Смола: Тип используемой смолы имеет решающее значение. Он должен обеспечивать водонепроницаемость, прочность и долговечность.

2. Резка и формовка бумаги.

Автомат для резки: бумага с полимерным покрытием режется на точные размеры и формы. Эта машина гарантирует, что кусочки бумаги будут однородными и соответствуют спецификациям охлаждающих подставок.

Формовочная машина: после резки бумага подается в формовочную машину, где она сгибается и принимает нужную форму. Это часто предполагает создание гофрированной структуры для увеличения площади поверхности и повышения эффективности охлаждения.

3. Сборочная линия

Блок ламинирования: слои бумаги с полимерным покрытием ламинируются вместе, образуя толстую подушечку. Этот агрегат обеспечивает равномерное покрытие и склеивание слоев.

Склеивающая машина: в некоторых конструкциях клей наносится для прочного соединения слоев. Тип клея и метод нанесения имеют важное значение для обеспечения прочного и долговечного соединения.

4. Сушка и отверждение

Сушильный шкаф: после ламинирования и склеивания подушечки сушат для закрепления смолы и клея. Процесс сушки необходимо контролировать, чтобы предотвратить коробление или повреждение бумаги.

Камера отверждения: этот этап гарантирует полное затвердевание смолы, обеспечивая необходимую прочность и водостойкость. Процесс отверждения может включать определенные температуры и время для достижения оптимальных результатов.

5. Обрезка и отделка

Обрезной станок: после того, как подушечки высохнут и затвердеют, их обрезают до окончательных размеров. Этот шаг гарантирует, что все колодки одинаковы и соответствуют требуемым размерам.

Оборудование для отделки: на этом этапе добавляются любые дополнительные штрихи, такие как сглаживание кромок или перфорация.

6. Контроль качества и упаковка

Станция контроля качества: каждая охлаждающая подставка проверяется на наличие дефектов, таких как неравномерное ламинирование, неправильное отверждение или несоответствие размеров. Это гарантирует, что только высококачественные прокладки будут упакованы и отправлены.

Упаковочная машина: конечный продукт упаковывается для отправки. Эта машина может автоматизировать процесс упаковки, гарантируя, что каждая прокладка будет надежно упакована для транспортировки.

Ключевые соображения

Качество смолы: качество полимерного покрытия существенно влияет на характеристики колодки. Он должен быть водостойким и прочным.

Контроль окружающей среды. Контроль температуры и влажности в производственной среде имеет решающее значение для обеспечения стабильного качества.

Автоматизация. Автоматизация может повысить эффективность и стабильность производства, но первоначальная настройка и обслуживание оборудования имеют решающее значение для долгосрочного успеха.

Получить последнюю цену? Мы ответим как можно скорее (в течение 12 часов)